В.К. Кулешов, И.С. Филатова

Теория управления качеством и сертификация

Учебное пособие. Томск: Том. политех. ун-т, 2003. – 125 с.

| Предыдущая |

11. Статистические методы контроля качества

11.3. Диаграммы Парето

Диаграммы Парето называются по имени итальянского экономиста, предложенного этот метод – как графические представление степени важности причин или факторов, влияющих на исследуемую проблему. Диаграммы Парето бывают двух видов.

Диаграммы Парето по результатам деятельности, которые помогают выявить главную проблему и отражают нежелательные результаты деятельности:

– В сфере качества – это дефекты, полоски, ошибки, отказы, рекламации, ремонты, возвраты продукции.

– В сфере себестоимости – это объем потерь, затраты.

– В сфере поставок – это нехватка запасов, ошибки в составлении отчетов, срывы сроков поставок.

– В сфере безопасности – это несчастные случаи, аварии.

Диаграммы Парето по причинам, отражающие причины проблем, возникающих в ходе производства, что позволяет выявлять главную причину.

– По кадрам – это смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики работника.

– По оборудованию – это станки, агрегаты, инструмент, штампы, технология.

– По сырью – это вид сырья, поставщик, партия.

– По методам работы – это условия производства, приемы работы, последовательность операций.

Для построения диаграммы Парето сначала определяют проблему, например дефекты изделия. Затем конструкцию и выделяют факторы которые, контролируют, накапливают статистические данные и стоят столбиковую диаграмму.

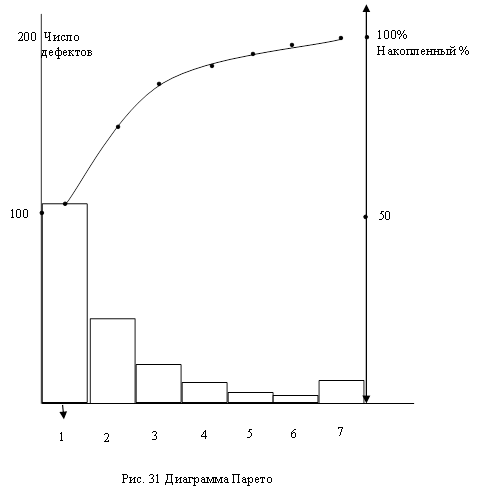

Рассмотрим пример. Пусть контролируется дефектность изделия. Разделим дефекты на царапины, раковины, трещины, пятна и прочие и определим долю каждого дефекта (таблица 13) и построим диаграмму Парето (рис. 31).

Таблица 13

|

Тип дефекта |

Число дефектов |

Накопленная сумма |

% дефекта |

Накопленный процент |

|

1 |

2 |

3 |

4 |

5 |

|

1. Деформации |

104 |

104 |

52 |

52 |

|

2. Царапины |

42 |

146 |

21 |

73 |

|

3. Раковины |

20 |

166 |

10 |

83 |

|

4. Трещины |

10 |

176 |

5 |

88 |

|

5. Пятка |

6 |

182 |

3 |

91 |

|

6. Разрыв |

4 |

186 |

2 |

93 |

|

7. Прочие |

14 |

200 |

7 |

100 |

Из диаграммы Парето сразу можно определить главный фактор или главную причину, что позволяет определить путь эффективного воздействия на качество.

| Предыдущая |